Structural health monitoring

Présentation

Sujet : Structural Health Monitoring

Enseignants : D. Donsez, GP. Bonneau

Auteur : Quentin TORCK

Résumé

Le Structural health monitoring, aussi appelé en français vieillissement sous contrôle est une technique visant à assurer la sécurité des bâtiments, à en augmenter la durée de vie. Les principaux domaines d'application au structural health monitoring sont principalement le génie civil, mais également l'aéronautique, ou encore les plateformes environnementales. Pour mettre en application cette technique, de nombreuses méthodes sont utilisées telles que la méthode par émission acoustique ou encore les méthodes par électromagnétisme ou réseaux de Bragg. Ces différentes techniques, grâce à l'utilisation de capteurs tels que des capteurs à fibre optique, capteurs piézo-électriques,..., permettent de détecter les fissures, les déformations, mais également les formes de corrosion. Ces fissures pourraient mener à des failles de sécurité au niveau de la structure.

Abstract

The Structural health monitoring , also called aging under control in French is a technique to ensure the safety of buildings, increase the life of the buildings. The main areas of application are mainly structural health monitoring civil engineering, but also aerospace, but also the environmental platforms. To implement this technique, many methods are used, for example acoustic emission method or methods by electromagnetism or Bragg gratings . These various techniques , through the use of sensors such as fiber optic sensors , piezoelectric sensors, allows the detection of cracks , deformation, but also the forms of corrosion . These cracks may lead to security vulnerabilities at the structure.

Synthèse

Le Principe

Qu'est ce que Le Structural Health Monitoring ?

Le SHM que l'on appelle en français vieillissement sous contrôle, permet de prendre une structure (corps humain, bâtiments, avions…) pour en étudier son vieillissement. Cette Technique est mise en place grâce à des capteurs (température, mouvements,ondes...) ou drones qui permettent d'étudier la structure en question. Le système SHM ne détermine pas seulement l'intégrité structurelle globale, mais il fournit également des informations sur la charge de trafic excessif. Le système de suivi personnalisé (capteurs, ou drones) fournissent des informations de santé globales, et permettent d'évaluer les dégâts dans les zones où l'accès est difficile. Le SHM permet par conséquent d'optimiser l'entretien, et les réparations de la structure.

Qu'est ce qui caractérise le SHM?

le SHM permet les points suivants:

- Détection de défauts

- Localisation des défauts, grâce aux capteurs

- Réparation du défaut

- Surveille la santé structurelle à long terme pour déterminer la fiabilité en temps réel, et fournit des informations de prise de décision

- Moniteurs propagation des fissures dues à la fatigue et/ou une charge excessive

- Surveille le stress de points chauds et la souche

Quels sont les domaines d'activités ?

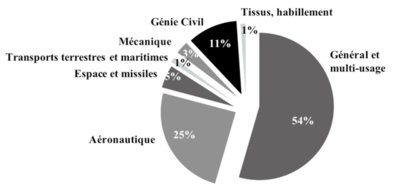

Les principaux domaines d'applications du SHM concernent le génie civil (ponts et barrages), les centres producteurs d'énergie (plates-formes d'extraction de pétrole et de gaz, éoliennes) et l'aéronautique.

L'aéronautique est une véritable opportunité pour les technologies SHM. En effet, ces technologies répondent à plusieurs besoins de ce secteur, comme accroître la sécurité par des contrôles systématiques et automatisés en temps réel des structures des appareils, en diminuant les coûts de maintenance. De plus, avec les normes environnementales les avions doivent moins polluer. Le SHM permet donc d'étudier la résistance de certains matériaux, afin de créer des avions plus légers et par conséquent plus économes en énergie.

Les Technologies Liées au SHM

Quand nous parlons de SHM nous pouvons l'assimiler au Contrôle ou de l’Essai non Destructif (CDN). Nous retrouvons donc de nombreuses techniques communes. Bien sûr, le suivi continu empêche le recours à certaines techniques (la taille, l’impact sur l’environnement direct). Par conséquent en SHM, nous ne retrouvons pas de techniques utilisant la tomographie à rayon X, ni la thermographie infrarouge.

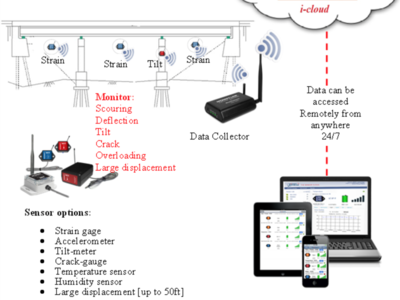

Dans la plupart des structures, les différents capteurs sont positionnés aux différents points critiques. Ils communiquent entre eux via un réseau Peer to Peer. Cela permet de transférer les données beaucoup plus facilement. Les réseaux peer to peer permettent une plus faible consommation d’énergie pour la communication. Celle-ci est plus importante, mais elle se fait à courte distance. De plus, cette architecture s’affranchit des risques de défaillance d’un nœud de transfert de données. Les données sont ensuite collectées par un collecteur de données pour finalement être retransmise au cloud où ces données pourront être analysées.

Les Capteurs utilisés et leurs utilités

Dans SHM, différents capteurs sont intégrés aux structures cibles pour obtenir des informations de structure différente, par exemple la température, la contrainte, la déformation, la vibration et ainsi de suite. Les capteurs connus sont SHM résistance des jauges de contrainte, des capteurs à fibres optiques, des capteurs piézoélectriques, des capteurs à courants de Foucault et les systèmes micro-électromécaniques (MEMS) de capteurs.

- les capteurs piézoélectriques:

Ces capteurs peuvent être intégrés dans les vis, afin de vérifier le serrage des structures. Les vis ou capteurs piézo-électriques placés aux zones critiques de la structure permettent de simplifier la maintenance des structures difficiles d'accès.

- les capteurs à fibre optique:

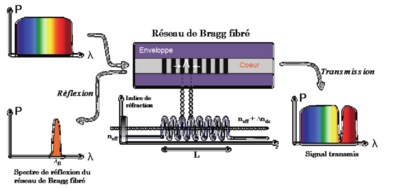

Les capteurs à fibre optique, que l'on peut également appeler capteurs de type réseaux de Bragg sont un petit segment de fibre optique dont le cœur est fait de silice dopé au germanium. Ils présentent une modulation périodique et permanente de l’indice de réfraction. Le coeur de cette fibre agit comme un miroir et permet de réfléchir une longueur d'onde particulière. Si l'on modifie un des paramètres (la température, ou la déformation) il y aura une répercussion sur la longueur d'onde particulière (la longueur d'onde est décalée. Les variations du spectre réfléchi révèlent les modifications de la structure de la fibre, des contraintes exercées et/ou de la température. L'avantage d'utiliser des capteurs à fibre optique est que l'information est codée directement dans la longueur d'onde. Le codage en longueur de la l'information permet ainsi le multiplexage des capteurs. Par conséquent avec une unique fibre optique contenant plusieurs capteurs nous pouvons récolter l'information à divers points sensibles de la structure.

- les capteurs électromagnétiques:

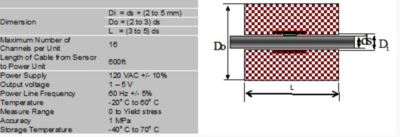

Les capteurs électromagnétiques sont utilisés pour surveiller le stress, le magnétisme des cables de pont.

Les caractéristiques des capteurs électromagnétiques pour le SHM sont les suivantes :

-->il n'y pas de contact direct avec l'élément structurel

-->haute durabilité pour la surveillance à long terme

-->le stress est mesuré directement plutôt que par inférence à partir des mesures de contrainte

-->la lecture des informations n'est pas affectée ou dégradée par la gaine du câble

- Le stick Scanner

Les Grandes Techniques Pour le SHM

il faut savoir qu'en SHM les principales méthodes pour détecter les défauts de structure sont la méthode de CVM, la méthode d’émission acoustique, la méthode par impédance, ou le procédé à base de vibrations

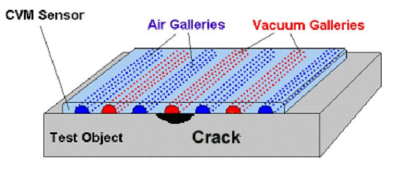

- Comparative Vacuum Monitor (CVM)

La méthode CVM est une technique très ancienne ( 1995), qui est très adaptée pour détecter les fissures de surface, ou détecter la corrosion dans les métaux. Ces capteurs sont embarqués sur la structure.

Le système CVM a trois composantes principales: un capteur de CVM, un débitmètre de fluide et source de vide. Le capteur de CVM est directement collé à la surface de la structure surveillée pour former une série de longues et étroites galeries qui sont alternativement placées dans le vide ou sous atmosphère états bas. Avec la référence stable à vide fourni par la source de vide, la pression d'air de galeries de vide est mesurée par le débitmètre. Si aucune faille n'est présente, les galeries restent scellées et il ne devrait y avoir aucune fuite. Toutefois, si un défaut se développe et brise les galeries, l'air circule le long du passage de la rupture de l'atmosphère vers les galeries sous vide, ce qui augmente la pression et déclenche une alerte.

- Méthode par émission d'ondes ultrasonores

Grâce à la propagation des ondes ultrasonores dans les structures et leurs interactions avec les défauts, on peut détecter la présence de fissures, délimitations, décollements, et corrosion. L’approche de détection consiste à utiliser des actionneurs collés sur la structure pour générer des ondes ultrasonores guidées dans la structure et des capteurs pour mesurer les échos produits par les éventuels défauts présents. Des techniques d’imagerie par corrélation ont été développées au GAUS afin de permettre une localisation fine des défauts typiques dans les structures aéronautiques métalliques et composites. Les chercheurs développent des modèles numériques pour décrire la propagation des ondes ultrasonores dans les structures minces pour les aider dans la conception de systèmes SHM. Par opposition aux systèmes d’inspection actuels, les systèmes SHM permettent une surveillance in situ et continue de structures aéronautiques.

Lorsque l'on a trouvé la zone d'un défaut, il est donc préférable d'utiliser des capteurs plus précis que l'on positionne aux différents points critiques supposés. Ensuite, une projection d'ondes ultrasonores est envoyée, ce qui permet de détecter exactement le positionnement et l'intensité du défaut. C'est ce que l'on peut voir sur ces deux images.

- Méthode par utilisation de drones

Cette méthode permet tout d'abord d'accéder à des zones inaccessibles par l'homme, où difficiles d'accès. Cela permet également d'éviter de déranger la circulation lors de l'analyse de la structure. Son principe est le suivant:

--> dans un premier temps la structure doit être modélisée via un logiciel de modélisation. Sur cette structure les points de passage obligatoires par lesquels le drone doit passer sont fixés.

--> les données GPS sont enregistrées par le drone.

--> le drone est par la suite lancé, il effectue son parcours sur la structure, en passant par tous les points critiques, ce qui lui permet de détecter les zones de corrosion, les fissures...

--> les données sont par la suite envoyées au centre de contrôle qui les analyse et effectue les réparations en fonction des dégâts enregistrés.

Pour pouvoir utiliser cette méthode, il est par conséquent nécessaire d'avoir un drone possédant de nombreuses caractéristiques:

1. Avoir une caméra à haute définition technologie de capture, permettant de capturer les fissures avec des largeurs de plus de 100 microns sur une distance de 60 pieds.

2. Technologie de traitement numérique de l'image.

3. Système de navigation GPS avancé; le drone suivra un plan de vol préprogrammé qui aura toujours pour but de prendre des captures de structures soupçonnées d'être détériorées.

4. Le système de commande comprend une capacité d'évitement de collision intégré.

Conclusion

Sur le sujet du structural health monitoring, les deux principales questions que l'on peut se poser sont dans un premier temps quels capteurs et quels techniques utiliser en fonction de la structure ? Quels sont les capteurs les plus à jours ?

- Quels capteurs et quels techniques utiliser en fonction de la structure ?

Pour des structures métalliques, dont le premier but sera de détecter des problèmes de corrosion, dans ces cas la il est préférable d'utiliser :

des capteurs à électromagnétisme ou des capteurs par impédance. pour des structures de type composite ou béton les méthodes qui sont le plus souvent utilisées sont les méthodes CVM ou par réseaux de Bragg, car elles permettent de détecter tous signes de corrosion, fissures. Pour vérifier les points de serrage de bâtiments les capteurs le plus souvent utilisé sont les capteurs tels que les vis piézoélectriques.

- Quels sont les capteurs ou techniques d'avenir?

La principale technique qui va être utilisée dans les années à venir est la technique utilisant les drones, en effet, cette technique permet de détecter de nombreux phénomènes comme les problèmes liés à la corrosion, les fissures etc... Sans créer de problèmes de circulation. Cependant d'autres techniques sont également au goût du jour comme la technique utilisant des capteurs à fibre optique permettant d'éviter les problèmes de câblages des capteurs tout en recueillant un très grand nombre d'informations.

Bibliographie

http://smartsensys.com http://www.industrie-techno.com/shm-le-vieillissement-sous-controle.23745 http://www.giacintec.com/cariboost_files/2_20Capteurs_20de_20vibrations_20pi_C3_A9zo_C3_A9lectriques.pdf http://www.industrie-techno.com/shm-le-vieillissement-sous-controle.23745 http://smartsensys.com/smart-obdm-2/ http://www.diva-portal.org/smash/get/diva2:456855/FULLTEXT01.pdf http://fondation.cetim.fr/pages/projets/FondationCetim_These-AlbanLeleux.pdf http://www.intechopen.com/books/composites-and-their-applications/structural-health-monitoring-for-composite-materials